Welche Funktion hat ein hermetisch dichter Steckverbinder?

2025.09.11

2025.09.11

Branchennachrichten

Branchennachrichten

1. Was ist ein herMetisch dichter Steckverbinder ?

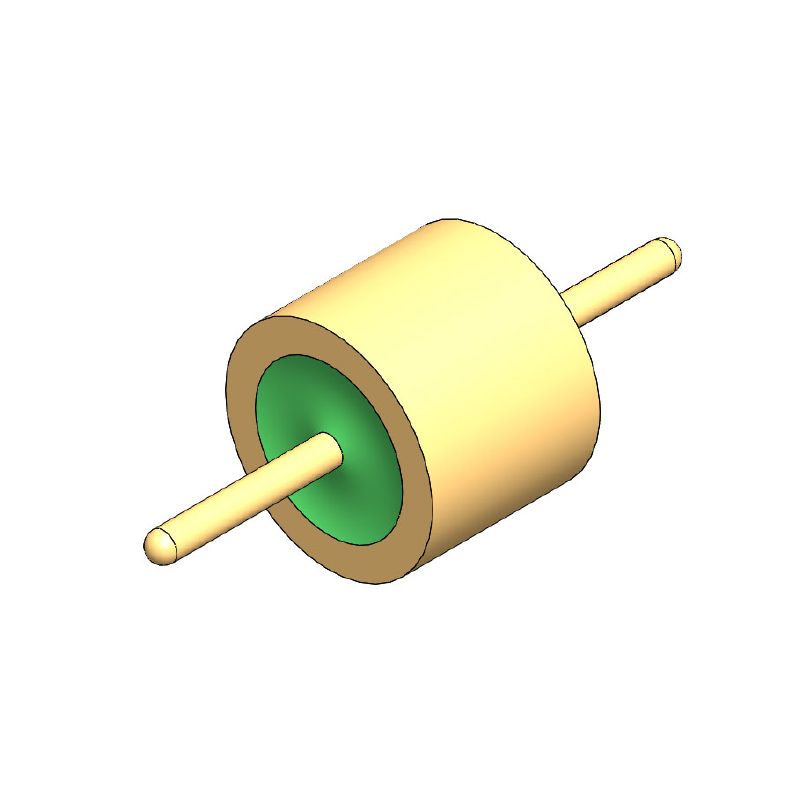

Ein herMetisch abgedichteter Steckverbinder ist ein spezielles Verbindungsgerät, das Strom, Signale oder Flüssigkeiten überträgt und gleichzeitig das Austreten oder Eindringen von Gasen, Flüssigkeiten oder Verunreinigungen durch die Schnittstelle wirksam verhindert. Durch präzises Strukturdesign und Materialauswahl bildet es eine zuverlässige Dichtungsbarriere an Verbindungsstellen, beispielsweise zwischen Steckern und Buchsen oder zwischen Gehäusen und Kabeln, und gewährleistet so einen stabilen Betrieb in rauen Umgebungen, beispielsweise solchen, die durch Feuchtigkeit, hohen Druck, korrosive Umgebungen oder Vakuum gekennzeichnet sind. Eine hermetische Dichtung ist eine Dichtungsstruktur oder -technologie, die Luft, Gas oder andere gasförmige Medien effektiv isoliert und sicherstellt, dass die Leistung eines versiegelten Behälters oder Systems nicht durch das Eindringen von Luft oder Gas von außen während des Betriebs beeinträchtigt wird. Hermetische Dichtungen werden typischerweise in Anwendungen eingesetzt, bei denen die Aufrechterhaltung einer stabilen Innenumgebung zur Vermeidung von Gaslecks oder Verunreinigungen von entscheidender Bedeutung ist.

Der Kern eines hermetischen Steckverbinders liegt in seiner hermetischen Dichtfähigkeit. Diese Fähigkeit wird durch den Einsatz von Techniken wie Gummidichtungen, Metallschweißen, Glassintern oder Vergießen erreicht, um die Penetrationswege von Gasmolekülen auf mikroskopischer Ebene zu blockieren. Beispielsweise verwenden Hochspannungsanschlüsse in Autobatterien mehrschichtige Silikondichtungen zum Schutz vor Wasser und Staub, während Treibstoffventile in Raumfahrzeugen auf einer Fusion von Metall und Glas auf molekularer Ebene beruhen, um das Vakuum im Weltraum aufrechtzuerhalten. Diese Abdichtung verhindert nicht nur das Eindringen von Wasserdampf und Staub von außen, sondern auch das Austreten interner Medien (wie brennbare Gase und korrosive Flüssigkeiten), wodurch die Systemsicherheit gewährleistet und die Lebensdauer der Komponenten verlängert wird.

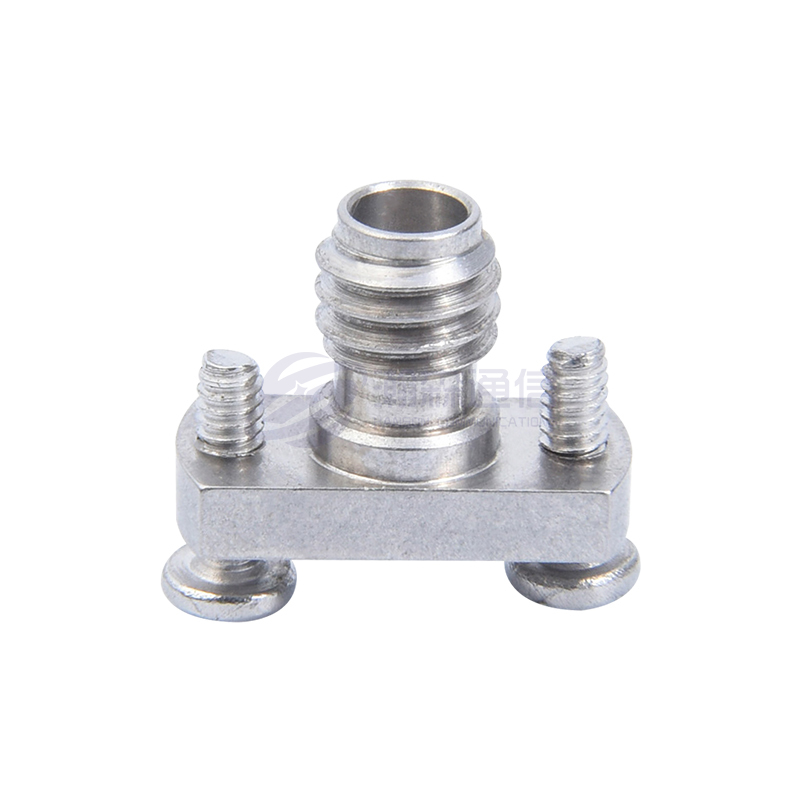

Grundbestandteile eines abgedichteten Steckverbinders

Verbindungskomponenten: Stifte, Buchsen und Gehäuse (Übertragung von Signalen/Strom/Flüssigkeiten).

Dichtungskomponenten: Dichtungsringe, Vergussmasse und Lotschichten (zur Medienisolierung).

Kernfunktionen

Leckverhinderung: Verhindert interne Gas-/Flüssigkeitslecks (z. B. Gassensoren und Hydrauliksysteme).

Einbruchschutz: Isoliert Feuchtigkeit, Staub und korrosive Gase von außen (z. B. Außenelektronik und chemische Geräte).

Druckhaltung: Hält ein stabiles Vakuum oder eine Hochdruckumgebung aufrecht (z. B. Raumfahrzeuge und Kühlleitungen).

Hermetisch dichte Steckverbinder sind ein wesentliches Merkmal von hermetisch dichten Steckverbindern. Hermetisch dichte Steckverbinder werden in zwei Typen eingeteilt: statische Abdichtung und dynamische Abdichtung:

| Dichtungstyp | Implementierungsmethode | Technische Merkmale | Typische Anwendungen |

| Statische Abdichtung | Gummi-O-Ringe, Metalldichtungen | Verlassen Sie sich auf die Druckverformung, um Lücken zu füllen, und das zu geringen Kosten | Kfz-Kabelbäume, Bedienfelder für Haushaltsgeräte |

| Dynamische Abdichtung | Wellendichtringe, Balgdichtungen | Ermöglicht Relativbewegungen unter Beibehaltung einer abgedichteten, komplexen Struktur | Industrierobotergelenke, hydraulische Drehgelenke |

| Versiegelung auf molekularer Ebene | Metall-Glas-Sintern, Laserschweißen | Leckrate <10 ⁻⁸ Pa · m ³ /s, beständig gegen hohe Temperaturen und hohen Druck | Satelliten-Brennstoffventile, Kernreaktorsensoren |

Ein hermetisch abgedichteter Steckverbinder nutzt mehrere Schichten physikalischer Barrieren und Materialeigenschaften, um eine zuverlässige dielektrische Isolationsbarriere zu schaffen und gleichzeitig die ordnungsgemäße Übertragung von Strom, Signalen oder Flüssigkeiten sicherzustellen. Im Wesentlichen nutzt es Mechanismen wie elastische Verformung, Bindung auf molekularer Ebene und dynamische Kompensation an jeder Kontaktschnittstelle und jedem strukturellen Spalt innerhalb des Steckverbinders, um eine kontinuierliche Reihe von Dichtungslinien zu bilden. Beim Zusammenstecken des Steckverbinders verformt sich die Gummidichtung unter mechanischem Druck elastisch und füllt den Ringspalt zwischen Metallgehäuse und Kabel vollständig aus. Die durch diese Druckverformung erzeugte elastische Kraft blockiert effektiv das makroskopische Eindringen von Feuchtigkeit und Staub. Für strengere Dichtungsanforderungen wird Metall bei hohen Temperaturen mit Glas oder Keramik gesintert, um eine dichte molekulare Bindung zu bilden. Diese poröse, verschmolzene Dichtungsstruktur kann die Leckageraten auf einem extrem niedrigen Niveau halten und sogar der Gasdiffusion in Weltraumumgebungen widerstehen. Für dynamische Dichtungsszenarien, die eine relative Bewegung erfordern, erhöhen Labyrinthdichtungen den Permeationswiderstand erheblich, indem sie gewundene Gaskanäle entwerfen. Magnetische Flüssigkeitsdichtungen nutzen Magnetfelder, um nanomagnetische Flüssigkeiten einzuschließen und eine flüssige, flüssige Dichtung zwischen rotierenden Komponenten zu bilden. Das gesamte Dichtungssystem ist häufig als Mehrfachschutzkonstruktion konzipiert und reagiert so auf Eindringungsgefahren unterschiedlichen Ausmaßes von außen nach innen. Gleichzeitig passt es sich den Dichtungsherausforderungen durch Temperatur- und Druckänderungen an, indem es den Wärmeausdehnungskoeffizienten des Materials anpasst und die Vorspannkraft optimiert, wodurch letztendlich eine langfristige und stabile Abdichtung des Steckverbinders in komplexen Umgebungen erreicht wird.

2. Wichtige Punkte für die Auswahl und Wartung abgedichteter Steckverbinder

Die Auswahl und Wartung abgedichteter Steckverbinder wirkt sich direkt auf die Zuverlässigkeit, Lebensdauer und Sicherheit Ihrer Geräte aus. Das Verständnis von Auswahlfaktoren und Wartungsempfehlungen kann dazu beitragen, einen stabilen Steckverbinderbetrieb in rauen Umgebungen sicherzustellen.

Die Auswahl des richtigen hermetisch abgedichteten Steckverbinders erfordert eine umfassende Berücksichtigung mehrerer Schlüsselfaktoren, darunter die Anwendungsumgebung, Leistungsanforderungen, Materialkompatibilität und langfristige Zuverlässigkeit. Zunächst müssen die Umgebungsbedingungen des konkreten Anwendungsszenarios klar definiert werden, darunter Temperaturbereich, Luftfeuchtigkeit, Druck, korrosive Medien und mechanische Vibrationen. Beispielsweise erfordern chemische Umgebungen mit hohen Temperaturen und hohem Druck korrosionsbeständige PTFE-Dichtungen und Edelstahlgehäuse, während Tiefseegeräte eine Wasserdichtigkeit nach IP68 und druckbeständige Konstruktionen erfordern. Zweitens müssen die Spannungs- und Strombelastbarkeit des Steckverbinders sowie die Flüssigkeitsverträglichkeit auf der Grundlage der elektrischen oder Flüssigkeitsübertragungsanforderungen bestimmt werden. Beispielsweise erfordern Hochspannungssysteme in Elektrofahrzeugen eine spezielle Isolierung, während medizinische Geräte biokompatible Materialien erfordern. Auch die Wahl der Dichtungstechnik ist entscheidend. Standard-Gummi-O-Ringe eignen sich für kostengünstige Staub- und Wasserbeständigkeit, während Metall-Glas-Sintern oder Laserschweißen für extrem hohe Luftdichtheitsanforderungen in Luft- und Raumfahrtqualität verwendet werden. Das mechanische Design des Steckverbinders ist ebenfalls von entscheidender Bedeutung, einschließlich Details wie der Stecklebensdauer, der Verriegelungsmethode (z. B. ist die Schraubverriegelung widerstandsfähiger gegen Vibrationen als die Schnappverriegelung) und Funktionen zum Schutz vor Fehlsteckungen. Berücksichtigen Sie außerdem Compliance-Anforderungen für Branchenzertifizierungen wie IP-Schutzarten, ATEX-Zertifizierung für Explosionsschutz oder MIL-STD-Militärstandards. Achten Sie bei der Auswahl eines Lieferanten darauf, die hohe Zuverlässigkeit von Industriemarken mit den Kostenvorteilen von Verbraucherprodukten in Einklang zu bringen. Für spezielle Betriebsbedingungen können kundenspezifische Lösungen erforderlich sein. Abschließend wird empfohlen, die Rationalität der Auswahl durch praktische Überprüfungen wie Luftdichtheitstests, Umweltalterungstests und Plug-in-Lebensdauertests sicherzustellen. Richten Sie gleichzeitig ein Wartungssystem ein, das regelmäßig den Zustand der Dichtungen überprüft, die Kontakte reinigt und den Betrieb standardisiert. Dadurch wird sichergestellt, dass Sie sich wirklich für einen abgedichteten Steckverbinder entscheiden, der den aktuellen Anforderungen entspricht und Langzeittests standhält.

Auswahl der richtigen Dichtungstechnologie:

| Dichtungstechnik | Vorteile | Anwendungen |

| Gummi-O-Ringe | Niedrige Kosten, einfach auszutauschen | Unterhaltungselektronik, Industrieausrüstung |

| Metall-Glas-Sintern | Ultrahohe Luftdichtheit (<10⁻⁸ Pa·m³/s) | Luft- und Raumfahrt, Vakuumausrüstung |

| Epoxidharzverguss | Vollständig fugenfüllend, feuchtigkeitsbeständig | Unterwassersensoren, LED-Beleuchtung |

| Balgdichtungen | Hohe Temperatur- und Druckbeständigkeit | Chemische Rohrleitungen, Hochtemperaturventile |

Die Wartung abgedichteter Steckverbinder ist für die Sicherstellung eines langfristig zuverlässigen Betriebs von entscheidender Bedeutung, wobei der Schwerpunkt auf der Aufrechterhaltung der Dichtleistung, der mechanischen Strukturintegrität und der elektrischen Kontaktstabilität liegt. Die routinemäßige Wartung beginnt mit der regelmäßigen Inspektion der Dichtungen, um Anzeichen von Verhärtung, Rissbildung oder bleibender Verformung festzustellen. Insbesondere bei Steckverbindern, die bei extremen Temperaturen oder chemisch korrosiven Umgebungen eingesetzt werden, wird ein Dichtungsaustausch alle 6–12 Monate empfohlen. Für die Reinigung und Wartung sind spezielle Werkzeuge erforderlich, beispielsweise ein Alkoholtupfer zum Entfernen von Kontaktoxiden und ein Fett auf Silikonbasis zur Pflege der Gummidichtungen (Schmiermittel auf Mineralölbasis sind strengstens verboten). Überprüfen Sie außerdem sorgfältig, ob die Gehäusegewinde oder der Schnappverriegelungsmechanismus locker sitzen. Die Luftdichtheit kritischer Bereiche kann mit der Druckabfallmethode oder einem Helium-Massenspektrometer quantitativ überprüft werden. Übersteigt die Leckrate den Richtwert von 10⁻⁵ Pa·m³/s, ist eine sofortige Reparatur erforderlich. Bezüglich der Betriebsabläufe muss das vertikale Einsetzen und Entfernen strikt eingehalten werden, um schrägen Verschleiß zu vermeiden. Bei längerer Nichtbenutzung sollten Staubschutzkappen angebracht werden und Anschlüsse nach der Demontage umgehend mit Schutzkappen verschlossen werden. Unterschiedliche Dichtungstypen erfordern eine unterschiedliche Wartung: Mit Gummi abgedichtete Anschlüsse müssen vor UV-Alterung geschützt werden, metallgeschweißte Dichtungen müssen auf thermische Ermüdungsrisse überwacht werden und vergossene Dichtungen müssen auf Kolloidrisse überwacht werden. Die Erstellung eines umfassenden Wartungsprotokolls, in dem jede Inspektion von Dichtungsparametern, Ersatzteilen und Anomalien dokumentiert wird, ist für die vorausschauende Wartung und Fehlerverfolgung von entscheidender Bedeutung. Durch ein systematisches Wartungsmanagement kann die Lebensdauer abgedichteter Steckverbinder um über 30 % verlängert und so das Risiko von Systemausfällen aufgrund von Dichtungsversagen verringert werden.

Wartungsübersicht abgedichteter Steckverbinder:

| Wartungsartikel | Spezifische Operationen | Vorsichtsmaßnahmen |

| Inspektion der Dichtringe | - Sichtprüfung auf Risse, Verformung und Verhärtung. - Testen Sie die elastische Erholung manuell. | - Bei extremen Umgebungsbedingungen (hohe Temperaturen/chemische Korrosion) alle 6 Monate austauschen. - Beim Austausch Dichtringe aus dem gleichen Material verwenden. |

| Kontaktreinigung | - Wischen Sie die Metallkontakte mit einem wasserfreien Alkoholtupfer ab. - Entfernen Sie hartnäckige Oxidschichten mit einer speziellen Leitpaste. | - Nicht mit einer Metallbürste kratzen. - Tragen Sie nach der Reinigung eine dünne Schicht leitfähiges Silikonfett auf (bei Hochfrequenzsignalanschlüssen mit Vorsicht verwenden). |

| Luftdichtheitsprüfung | - Allgemeine Anwendung: Blasenmethode (Unterwasserprüfung). - Hohe Präzisionsanforderungen: Helium-Massenspektrometer ( ≤ 10 ⁻⁶ Pa · m ³ /S). | - Der Prüfdruck sollte das 1,5-fache des Betriebsdrucks betragen. - Sorgen Sie für eine stabile Temperatur der Testumgebung. |

| Wartung der mechanischen Struktur | - Anzugskraft des Gewindes/Clips prüfen. - Stellen Sie sicher, dass das Gehäuse keine Risse und Verformungen aufweist. | - Gewinde mit Drehmomentschlüssel festziehen (Herstellerangaben beachten). Verformte Gehäuse müssen ersetzt werden. |

| Schmierung und Wartung | - Silikonfett auf die Dichtungsnut auftragen. - Rostschutzmittel auf Metallgewinde auftragen. | - Der Fettverbrauch sollte 30 % des Nutvolumens nicht überschreiten. - Verwenden Sie keine Rostschutzmittel, die Schwefel oder Chlor enthalten (diese können Metalle angreifen). |

| Speicherverwaltung | - Bringen Sie zur Langzeitlagerung Staubschutzkappen an. - Halten Sie eine Umgebungsfeuchtigkeit von <60 % und eine Temperatur von -10–40 °C ein ° C. | - Dichtungen locker lagern (um längeres Zusammendrücken zu vermeiden). - Einschalttest alle drei Monate. |

| Betriebsspezifikationen | - Achten Sie beim Einsetzen und Entfernen auf die axiale Ausrichtung. - Komponenten mit Verriegelungsmechanismen entriegeln. | - Stecken oder entfernen Sie keine Komponenten im eingeschalteten Zustand (Hochspannungsanschlüsse). - Ziehen Sie die Komponenten nach dem Einsetzen oder Entfernen in vibrierenden Umgebungen wieder fest. |

| Fehlerprotokolle | - Erfassen Sie Parameter wie Leckagerate und Kontaktwiderstand für jede Wartungssitzung. - Erstellen Sie eine Rückverfolgbarkeitsdatei für ausgetauschte Teile. | - Abnormale Daten sollten mit einer roten Warnung gekennzeichnet werden. - Defekte Komponenten aus derselben Charge dem Lieferanten melden. |

3. Wie kann die Lebensdauer abgedichteter Steckverbinder verlängert werden?

Um die Lebensdauer abgedichteter Steckverbinder effektiv zu verlängern, ist ein umfassendes Optimierungsmanagement erforderlich, von der Designauswahl bis zur routinemäßigen Wartung. Durch entsprechende vorbeugende Maßnahmen lässt sich nicht nur die Lebensdauer abgedichteter Steckverbinder um 50–80 % verlängern, sondern auch die Rate plötzlicher Ausfälle um über 90 % reduzieren. Der Schlüssel liegt in der Etablierung eines ausgefeilten Managementsystems über den gesamten Lebenszyklus, um potenzielle Fehlerarten bereits an der Quelle zu verhindern. Für kritische Geräte wird ein Redundanzdesign mit zwei Dichtungen empfohlen. Selbst wenn die Primärdichtung ausfällt, kann eine Ersatzdichtung den Systembetrieb aufrechterhalten und so wertvolle Zeit für Reparaturen sparen.

(1) Wissenschaftliche Auswahl und Designoptimierung

Während der Auswahlphase sollte eine Leistungsmarge von 20–30 % reserviert werden. Beispielsweise sollte in einer feuchten Umgebung ein IP-Schutzstandard gewählt werden, der eine Stufe höher ist als der tatsächliche Bedarf.

Passen Sie das beste Dichtungsmaterial für unterschiedliche Arbeitsbedingungen an: PTFE- oder FFKM-Perfluorelastomer wird für chemische Umgebungen verwendet, Metallbalgdichtungen werden für Hochtemperaturbereiche verwendet und Gehäuse aus Titanlegierung kommen für Tiefseeanwendungen in Betracht.

Priorisieren Sie Modelle mit selbstreinigenden Kontakten und narrensicherem Design, um Schäden durch menschliche Bedienfehler zu reduzieren.

Für Vibrationsumgebungen wird empfohlen, Produkte mit doppelten Verriegelungsmechanismen auszuwählen, z. B. Verbundbefestigungsmethoden mit Gewindeeinrastung.

(2) Standardisierte Installation und Betrieb

Bei der Installation müssen Spezialwerkzeuge verwendet werden. Verwenden Sie Werkzeuge wie Drehmomentschlüssel, um sicherzustellen, dass die Anzugskraft dem Standard entspricht (normalerweise 5–10 N·m). Der Ein- und Aussteckvorgang sollte dem Prinzip der „drei Ausrichtungen“ folgen: axiale Ausrichtung, Winkelausrichtung und ausgewogene Kraft, um ungleichmäßigen Verschleiß der Dichtfläche durch schräges Einsetzen zu vermeiden. Bei Hochspannungssteckverbindern muss der Prozess „Ausschalten vor Betrieb“ strikt eingehalten werden, um eine Lichtbogenerosion an der Dichtungsschnittstelle zu verhindern. Bei mehradrigen Steckverbindern wird empfohlen, eine schrittweise Ein- und Aussteckmethode zu verwenden, zuerst die Führungsstifte anzuschließen und dann die Hauptkörperverbindung fertigzustellen.

(3) Systematische Wartung und Instandhaltung

Richten Sie ein dreistufiges Wartungssystem ein: tägliche Inspektion (Aussehen, Einführ- und Entnahmekraft), regelmäßige Wartung (vierteljährliche Dichtungsschmierung) und jährliche Überholung (Luftdichtheitsprüfung).

Nutzen Sie vorausschauende Wartungstechniken, wie z. B. die Installation von Temperatur- und Feuchtigkeitssensoren, um Umgebungsveränderungen innerhalb der versiegelten Kammer zu überwachen.

Verwenden Sie während der Wartung ein spezielles Reinigungsset, einschließlich einer antistatischen Bürste, einem Vliesstoff und einem Reinigungsmittel in Elektronikqualität.

Bei der Auswahl des Schmiermittels sollte der Temperaturbereich berücksichtigt werden: Silikonfett wird für Umgebungen mit niedrigen Temperaturen verwendet, während Perfluorpolyetherfett für Umgebungen mit hohen Temperaturen verwendet wird.

(4) Intelligente Statusüberwachung

Installieren Sie faseroptische Dehnungssensoren an wichtigen Anschlüssen, um Druckänderungen auf der Dichtfläche in Echtzeit zu überwachen. Verwenden Sie die akustische Emissionstechnologie zur Erkennung mikroskopischer Lecks, die 100-mal empfindlicher ist als die herkömmliche Blasenmethode. Erstellen Sie ein digitales Zwillingsmodell, um die verbleibende Lebensdauer der Dichtung durch Vibrationsspektrumanalyse vorherzusagen. Führen Sie eine Big-Data-Analyse historischer Fehlerdaten durch, um Wartungszyklen und Ersatzteilmanagement zu optimieren. Umgebungskontrolle und Lagermanagement. Langzeitlagerung. Sorgen Sie für eine ideale Umgebung mit einer relativen Luftfeuchtigkeit von 40–60 % und einer Temperatur von 15–25 °C. Verwenden Sie einen mit Stickstoff gefüllten Lagerschrank, um die Oxidation von Metallteilen zu verhindern und Gummiteile vor Licht geschützt aufzubewahren. Führen Sie alle drei Monate eine Stromaktivierung durch, um eine Verdickung des Oxidfilms auf der Kontaktfläche zu verhindern. Richten Sie strikte Ein- und Ausgangsaufzeichnungen ein, um das First-In-First-Out-Prinzip sicherzustellen und eine Alterung des Lagerbestands zu vermeiden.

(5) Personalschulung und Qualitätsmanagement

Betreiber müssen eine spezielle Zertifizierung in der Dichtungstechnik absolvieren und die richtigen Installationstechniken beherrschen. Erstellen Sie eine visuelle Bedienungsanleitung und nutzen Sie AR-Technologie, um die Wartung komplexer Steckverbinder zu unterstützen. Implementieren Sie ein hochwertiges Rückverfolgbarkeitssystem, bei dem jeder Konnektor über eine unabhängige elektronische Lebenslaufdatei verfügt. Führen Sie regelmäßig Schulungen zur Fehleranalyse durch, um die Fehlervorhersage und die Notfallreaktionsfähigkeiten zu verbessern.

Regelmäßige Wartung und Pflege:

| Wartungsartikel | Bedienungsanleitung | Frequenz |

| Inspektion des Dichtungsrings | Auf Verhärtung und Rissbildung achten. Testen Sie die elastische Erholung durch manuellen Druck. | Alle 6-12 Monate |

| Kontaktieren Sie die Reinigung | Mit einem Wattestäbchen auf Alkoholbasis abwischen. Hartnäckige Oxidschichten mit Leitpaste reinigen. | Alle 3–6 Monate oder wenn Auffälligkeiten auftreten |

| Schmierung und Wartung | Tragen Sie Silikonfett auf die Dichtringnut auf (≤ 30 % des Nutvolumens). | Jährlich oder nach 500 Steck-/Steckzyklen |

| Luftdichtheitstest | Verwenden Sie die Blasenmethode (IP67 und niedriger) oder ein Helium-Massenspektrometer (hohe Präzision erforderlich). | Jedes Jahr oder nach der Wartung. |

| Mechanische Strukturinspektion | Stellen Sie sicher, dass das Gehäuse keine Risse aufweist, die Gewinde frei von losen Gewinden sind und der Verriegelungsmechanismus ordnungsgemäß funktioniert. | Alle 6 Monate |

Fehlerwarnung und Austauschstrategie:

| Symptome | Mögliche Ursachen | Lösungen |

| Erhöhter Ein- und Aussteckwiderstand | Trockene oder verschmutzte Dichtung | Dichtung reinigen und schmieren oder ersetzen |

| Schlechter Kontakt/Signalschwankung | Kontaktoxidation oder Dichtungsfehler | Kontakte reinigen und auf Luftdichtheit prüfen |

| Flüssigkeitsaustritt/Luftaustritt aus dem Gehäuse | Verschlechterte oder beschädigte Dichtung | Ersetzen Sie die Dichtung oder den gesamten Stecker |

4. Häufige Fehler und Lösungen für abgedichtete Steckverbinder

Abgedichtete Steckverbinder werden häufig in Industrie-, Automobil-, Luft- und Raumfahrt- sowie medizinischen Geräteanwendungen eingesetzt. Ihre Hauptfunktion besteht darin, stabile elektrische Verbindungen sicherzustellen und gleichzeitig vor Umwelteinflüssen (wie Wasser, Staub und Chemikalien) zu schützen. Allerdings kann es bei abgedichteten Steckverbindern im tatsächlichen Einsatz aufgrund von Design, Materialien, Installation oder Umgebungsfaktoren immer noch zu verschiedenen Ausfällen kommen, die die ordnungsgemäße Funktion der Geräte beeinträchtigen. Das Verständnis häufiger Ausfälle versiegelter Steckverbinder und deren Lösungen sowie Empfehlungen zur vorbeugenden Wartung können Benutzern dabei helfen, die Zuverlässigkeit und Lebensdauer der Steckverbinder zu verbessern.

Einer der häufigsten Fehler bei abgedichteten Steckverbindern ist ein Dichtungsversagen, das zum Austreten von Flüssigkeiten oder Gasen führt. Ein Dichtungsversagen wird typischerweise durch Alterung, Verformung oder Beschädigung des Dichtungsrings verursacht, wie z. B. Verhärtung, Rissbildung oder bleibende Verformung des Gummimaterials nach längerem Gebrauch. Eine unsachgemäße Installation ist ebenfalls ein Hauptverursacher, wie z. B. eine falsche Dichtungsausrichtung und eine Unter- oder Überkompression, die die Dichtung beeinträchtigen kann. Auch Korrosion am Steckergehäuse oder Gewindeverschleiß können die Dichtung beeinträchtigen, insbesondere in feuchter, salzsprühender oder chemisch korrosiver Umgebung. Extreme Temperatur- und Druckschwankungen können außerdem dazu führen, dass sich das Dichtungsmaterial ausdehnt oder zusammenzieht, wodurch die Dichtungsleistung beeinträchtigt wird. Zu den Lösungen für dieses Problem gehören die Auswahl leistungsstarker Dichtungsmaterialien (z. B. Fluorelastomer, Silikonkautschuk und andere chemisch und hochtemperaturbeständige Materialien), die strikte Einhaltung der Installationsspezifikationen (z. B. die Verwendung eines Drehmomentschlüssels, um eine gleichmäßige Kompression sicherzustellen) und die Optimierung des Designs der Dichtungsstruktur (z. B. die Verwendung doppelter Dichtungsringe oder die Kombination von Vergussmassen für verbesserten Schutz). Für korrosive Umgebungen sollten korrosionsbeständige Gehäusematerialien wie Edelstahl und vernickelte Legierungen bevorzugt werden.

Schlechter elektrischer Kontakt ist ein weiterer häufiger Fehler, der sich in einer instabilen oder vollständigen Unterbrechung der Signalübertragung äußert. Die elektrische Leistung versiegelter Steckverbinder kann durch eindringendes Wasser oder Verunreinigungen (wie Salznebel, Öl und Staub) an der Dichtungsschnittstelle beeinträchtigt werden, insbesondere in Außen- oder Industrieumgebungen. Auch Oxidation oder Beschichtungsverschleiß an Stiften und Buchsen können den Kontaktwiderstand erhöhen und zu Signaldämpfung oder Wärmeentwicklung führen. Darüber hinaus können mechanische Vibrationen dazu führen, dass sich die Anschlüsse lösen, was die Kontaktprobleme weiter verschlimmert. Um dieses Problem zu lösen, wählen Sie Steckverbinder mit den Schutzarten IP67/IP68 aus, um sicherzustellen, dass ihre Dichtungsleistung den Anforderungen der Betriebsumgebung entspricht. Eine Gold- oder Silberbeschichtung kann die Korrosionsbeständigkeit und Leitfähigkeit im Anschlussdesign deutlich verbessern. Für Umgebungen mit starken Vibrationen sollten Steckverbinder mit zuverlässigen Verriegelungsmechanismen wie Gewindesicherungen, Schnappverschlüssen oder sekundären Verriegelungsvorrichtungen ausgestattet sein, um ein Lösen der Anschlüsse zu verhindern.

Auch mechanische Beschädigungen können die Zuverlässigkeit abgedichteter Steckverbinder beeinträchtigen. Äußere Einwirkungen oder unsachgemäße Handhabung können insbesondere bei Kunststoffgehäusen zu Rissen im Steckergehäuse führen. Häufiges Stecken und Trennen kann den Verschleiß der Dichtungen beschleunigen und die Dichtungsleistung beeinträchtigen. Bei abgedichteten Steckverbindern mit Gewinde kann es zum Abisolieren, Festfressen oder Korrosion kommen, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit oder Korrosion. Zu den Lösungen für mechanische Probleme gehören die Auswahl hochfester Materialien (z. B. Metallgehäuse oder verstärkte technische Kunststoffe), die Begrenzung der Steck- und Trennzyklen (oder die Verwendung verschleißfesterer Dichtungsmaterialien wie Polyurethan) und die Anwendung von Anti-Seize-Mitteln (z. B. Molybdändisulfidfett) auf Gewinde, um Reibung und Korrosion zu reduzieren.

Eine weitere Herausforderung für abgedichtete Steckverbinder ist die schlechte Temperaturanpassungsfähigkeit. In Umgebungen mit hohen Temperaturen können Dichtungsmaterialien erweichen und ihre Elastizität verlieren; In Umgebungen mit niedrigen Temperaturen können sie spröde werden und zum Versagen der Dichtung führen. Darüber hinaus können unterschiedliche Wärmeausdehnungskoeffizienten zwischen verschiedenen Materialien zu inneren Spannungen im Steckverbinder führen, die im Laufe der Zeit möglicherweise zu Rissen oder Verformungen führen können. Um die Temperaturanpassungsfähigkeit zu verbessern, wählen Sie Dichtungsmaterialien mit einem breiten Temperaturbereich, wie z. B. Silikonkautschuk (temperaturbeständig von -60 °C bis 200 °C). Bei der konstruktiven Gestaltung können thermische Ausdehnungen berücksichtigt oder flexible Dichtungsstrukturen (z. B. Faltenbälge) zur Aufnahme thermischer Spannungen eingesetzt werden.

Elektromagnetische Störungen (EMI) treten besonders bei Hochgeschwindigkeitssignalen oder hochempfindlichen Geräten auf. Die Abschirmleistung versiegelter Steckverbinder kann durch unsachgemäßes Dichtungsdesign, wie z. B. schlechte Erdung des Metallgehäuses oder unterbrochene Abschirmschichten, beeinträchtigt werden. Um EMI zu bekämpfen, können leitfähige Dichtungsringe (z. B. metallbeschichteter Gummi) verwendet oder Abschirmschichten in den Steckverbinder integriert werden, um die elektromagnetische Verträglichkeit im gesamten Übertragungsweg sicherzustellen. Darüber hinaus sollte das Steckergehäuse einen 360°-Kontakt mit niedriger Impedanz bieten, um die Schirmwirkung zu optimieren.

Unsachgemäße Installation und Wartung tragen ebenfalls maßgeblich zum Ausfall abgedichteter Steckverbinder bei. Während des Einbaus können ungeschmierte, umgekehrt eingebaute oder übermäßig verdrehte Dichtringe die Dichtleistung beeinträchtigen. Die Verwendung unverträglicher Reinigungsmittel (wie starke Säuren, Basen oder organische Lösungsmittel) während der Wartung kann zur Korrosion des Dichtungsmaterials führen. Um diese Probleme zu vermeiden, sollten Bediener eine professionelle Schulung erhalten und spezielle Schmiermittel (z. B. Silikonfett) verwenden, um Reibung und Verschleiß zu reduzieren. Verwenden Sie zum Reinigen von Anschlüssen neutrale Lösungsmittel (z. B. Isopropylalkohol) und vermeiden Sie Hochdruckreinigung.

Vorbeugende Wartung ist entscheidend für die Verlängerung der Lebensdauer abgedichteter Steckverbinder. Regelmäßige Inspektionen sind eine wirksame Maßnahme, beispielsweise die Verwendung von Luftdichtheitstests (z. B. der Druckabfallmethode) zur Überprüfung der Dichtleistung oder die Messung des Kontaktwiderstands zur Beurteilung des Status der elektrischen Verbindung. In Umgebungen mit hoher Luftfeuchtigkeit oder Salzsprühnebel können Entwässerungsfunktionen oder Korrosionsschutzbeschichtungen hinzugefügt werden. Bei Anwendungen mit häufigen Vibrationen sollten vibrationsbeständige Verriegelungsstrukturen bevorzugt werden und der Anzug der Steckverbinder sollte regelmäßig überprüft werden. Auch das Ersatzteilmanagement ist von entscheidender Bedeutung. Verbrauchsteile (z. B. Dichtungen und Verriegelungsmechanismen) sollten auf Lager gehalten werden und Ersatzteile sollten aus Materialien hergestellt werden, die dem Originaldesign entsprechen, um Kompatibilitätsprobleme durch die Vermischung verschiedener Chargen zu vermeiden.

Ausfälle abgedichteter Steckverbinder werden häufig durch Dichtungsfehler, schlechten elektrischen Kontakt, mechanische Schäden, schlechte Temperaturanpassungsfähigkeit, elektromagnetische Störungen oder unsachgemäße Installation und Wartung verursacht. Durch sinnvolle Auswahl, optimiertes Design, standardisierte Installation und regelmäßige Wartung kann die Ausfallrate deutlich reduziert werden, wodurch der langfristig stabile Betrieb des Steckverbinders in speziellen Umgebungen gewährleistet wird.

Häufige Fehlertabelle versiegelter Steckverbinder:

| Fehlertyp | Mögliche Ursache | Auswirkungen | Lösung |

| Dichtungsfehler | Alterung, Verformung oder Beschädigung des Dichtungsrings; Unsachgemäße Installation; Materialunverträglichkeit mit den Medien | Eindringen von Flüssigkeit/Gas, was zu Kurzschlüssen, Korrosion oder Leistungseinbußen führt | Ersetzen Sie den Dichtungsring; Korrekt installieren; Wählen Sie kompatible Materialien aus; Überprüfen Sie regelmäßig die Dichtung |

| Schlechter Kontakt | Oxidation von Kontakten; Verschleiß der Stifte/Buchsen; Verschmutzung (Staub, Öl) | Signalunterbrechung, erhöhter Widerstand, Geräteinstabilität | Kontakte reinigen; Tragen Sie eine Antioxidationsbeschichtung auf. Verschlissene Teile ersetzen; Sorgen Sie für eine saubere Umgebung |

| Korrosion | Kontakt mit Feuchtigkeit, Salznebel oder Chemikalien; Dichtungsfehler | Rost an Metallteilen führt zu verringerter Leitfähigkeit und sogar zu Kurzschlüssen | Wählen Sie korrosionsbeständige Materialien (z. B. vergoldete Kontakte); Siegel stärken; Verwenden Sie Schutzhüllen oder Beschichtungen |

| Mechanischer Schaden | Übermäßige Kraft beim Einsetzen und Entfernen; Lockerung durch Vibration/Schock; Rissiges Gehäuse | Steckerbruch, schlechter Kontakt oder Komplettausfall | Betätigungskraft regulieren; Verstärken Sie die Installation; Vibrationsfeste Konstruktion verwenden; Vermeiden Sie äußere Erschütterungen |

| Verminderte Isolationsleistung | Alternde Dämmstoffe; Feuchtigkeit oder Verschmutzung; Verschlechterung durch hohe Temperaturen | Erhöhte Gefahr von Leckagen und Kurzschlüssen | Isoliermaterialien ersetzen; trocken und sauber halten; wählen Sie hochtemperaturbeständige Materialien (z. B. Silikon oder Teflon) |

| Übermäßige Temperatur | Überstrom; hohe Umgebungstemperatur; hoher Kontaktwiderstand | Beschleunigte Alterung oder sogar Schmelzen der Isolierung | Optimieren Sie das Design der Wärmeableitung. aktuelle Belastung reduzieren; Wählen Sie Hochtemperaturmaterialien; Betriebstemperatur überwachen |

| Fehlausrichtung von Stift und Buchse | Montagefehler; Verformung durch mechanische Beanspruchung | Falsche Verbindung; unzureichender Anpressdruck | Neu kalibrieren; Anleitungen verwenden; Vermeiden Sie Verformungen durch äußere Kräfte |

| Chemische Korrosion | Einwirkung von Säuren, Laugen, Lösungsmitteln usw. | Auflösung oder Versprödung von Gehäuse- oder Dichtungsmaterialien | Wählen Sie chemikalienbeständige Materialien (z. B. Fluorelastomer); Vermeiden Sie den Kontakt mit schädlichen Medien |

| Elektromagnetische Störungen (EMI) | Schildschaden; schlechte Erdung | Signalrauschen oder Übertragungsfehler | Überprüfen Sie die Integrität der Abschirmung. Sorgen Sie für eine gute Erdung. Wählen Sie Steckverbinder mit EMI-Schutz |

| Materialalterung | Längere Einwirkung von UV-Strahlen, Ozon oder extremen Temperaturen | Verschlechterung der Dichtungs-/Isoliereigenschaften und verringerte mechanische Festigkeit | Regelmäßig ersetzen; Wählen Sie alterungsbeständige Materialien (z. B. EPDM-Gummi); Vermeiden Sie raue Umgebungsbedingungen |

Zusätzliche Hinweise:

Vorbeugende Wartung: Überprüfen Sie regelmäßig Dichtungen, Kontaktzustand und Isolationswiderstand, insbesondere in rauen Umgebungen.

Auswahlempfehlungen: Wählen Sie je nach Anwendungsszenario einen Steckverbinder mit IP-Schutzart (z. B. IP67/IP68 wasserdicht), Temperaturbeständigkeit und Korrosionsbeständigkeit.

Prüfnormen: Luftdichtheitsprüfungen, Hochspannungsisolationsprüfungen und Vibrationsprüfungen können potenzielle Fehler im Voraus erkennen.

5. Häufig gestellte Fragen zu versiegelten Steckverbindern (FAQ)

(1). Was ist ein versiegelter Steckverbinder?

Ein abgedichteter Steckverbinder ist ein elektrischer Steckverbinder mit wasserdichten, staubdichten und gasdichten Eigenschaften und wird normalerweise in rauen Umgebungen (z. B. im Freien, in Automobilen, in der Industrie, auf Schiffen usw.) verwendet. Seine Dichtungsleistung wird normalerweise in IP-Stufen (Eindringschutz) ausgedrückt, z. B. IP67 (staubdicht und wasserdicht) oder IP69K (wasserdicht bei hoher Spannung und hohen Temperaturen).

(2). Was sind die Hauptanwendungsszenarien abgedichteter Steckverbinder?

Automobilindustrie: Motorraum, Fahrzeugelektronik, Ladeschnittstelle

Industrieausrüstung: automatisierte Maschinen, Sensoren, Schaltschränke

Outdoor-Elektronik: LED-Beleuchtung, Überwachungskameras, Solaranlagen

Schifffahrt/Luftfahrt: Elektrische Verbindungen in feuchter und salznebeliger Umgebung

Medizinische Geräte: Fälle, in denen ein Schutz gegen das Eindringen von Flüssigkeiten erforderlich ist

(3). Wie kann festgestellt werden, ob ein versiegelter Stecker ausgefallen ist?

Physikalische Inspektion: ob der Dichtungsring beschädigt, deformiert oder gealtert ist

Elektrischer Test: erhöhter Kontaktwiderstand, verringerter Isolationswiderstand

Funktionsstörung: instabiles Signal, Gerätekurzschluss oder offener Stromkreis

Umwelttest: Luftdichtheitstest (z. B. Luftdruckerkennung)

(4). Welche Dichtungsringmaterialien gibt es für abgedichtete Steckverbinder? Wie wähle ich?

Gängige Materialien:

Silikonkautschuk (VMQ): Hochtemperaturbeständig (-60°C ~ 200°C), geeignet für Automobile und Industrie

Fluorkautschuk (FKM): Ölbeständig und chemikalienbeständig, geeignet für die chemische Industrie und den Schiffbau

EPDM-Gummi: Ozonbeständig und alterungsbeständig, geeignet für Outdoor-Ausrüstung

NBR (Nitrilkautschuk): Kostengünstig, geeignet für den allgemeinen Staub- und Wasserschutz

Auswahlgrundlage: Umgebungstemperatur, chemisches Medium, mechanische Festigkeitsanforderungen.

(5). Wird der versiegelte Steckverbinder in einer Umgebung mit hohen Temperaturen versagen?

Mögliche Gründe sind:

Alterung des Dichtrings (Silikon hält hohen Temperaturen stand, dauerhaft hohe Temperaturen beschleunigen jedoch die Alterung)

Verformung der Kunststoffschale (ausgewählte hochtemperaturbeständige Materialien wie PPS, PA66)

Oxidation von Metallkontakten (vergoldete oder versilberte Kontakte sind widerstandsfähiger gegen hohe Temperaturen)

Lösung: Wählen Sie hochtemperaturbeständige Materialien (z. B. FKM-Gummi, Metallgehäuse) und optimieren Sie das Wärmeableitungsdesign.

(6). Wie installiere ich den abgedichteten Stecker richtig, um die Abdichtung sicherzustellen?

Überprüfen Sie den Dichtungsring: Stellen Sie sicher, dass er nicht beschädigt ist und ordnungsgemäß montiert ist. Ziehen Sie es gemäß den Spezifikationen an: Vermeiden Sie ein zu starkes Anziehen (was zu Verformungen führt) oder ein zu starkes Lösen (was zu Undichtigkeiten führt). Verwenden Sie Gleitmittel (z. B. Silikonfett), um die Reibung zu verringern und die Lebensdauer des Dichtungsrings zu verlängern. Vermeiden Sie es, das Kabel zu verdrehen, um Spannungsschäden an der Dichtungsstruktur zu vermeiden.

(7). Sind abgedichtete Steckverbinder korrosionsbeständig?

Hängt vom Material ab: Gehäuse: Edelstahl, technischer Kunststoff (z. B. PA66), korrosionsbeständig. Kontakte: Vergoldung, Nickelbeschichtung zur Verhinderung von Oxidation. Dichtung: Fluorkautschuk (FKM), Säure-, Alkali- und Ölbeständigkeit. Erweiterte Korrosionsschutzmaßnahmen: Schutzart IP68 oder höher wählen. Korrosionsschutzbeschichtung verwenden. Regelmäßig reinigen, um Salznebel und chemische Ansammlungen zu vermeiden

(8). Lassen sich versiegelte Steckverbinder in einer vibrierenden Umgebung leicht lösen?

Es kann sich lösen, was Folgendes zur Folge haben kann: Schlechter Kontakt (instabiles Signal) Dichtungsfehler (Eindringung von Flüssigkeit/Staub) Anti-Vibrations-Design: Verwenden Sie Verriegelungsmechanismen (z. B. Gewinde, Schnappverschlüsse) Wählen Sie Anti-Vibrations-Buchsen (z. B. Federstift-Design) Verstärken Sie das Kabel, um eine Vibrationsübertragung zu vermeiden

(9). Wie reinigt und pflegt man abgedichtete Steckverbinder?

Kontakte reinigen: Verwenden Sie wasserfreien Alkohol oder Elektronikreiniger

Dichtungen prüfen: Veraltete oder verformte Dichtungen regelmäßig austauschen

Vermeiden Sie direkte Stöße mit Hochdruckwasserstrahlen (sofern nicht IP69K-kompatibel)

Lagerung: In trockener Umgebung lagern, langfristige Einwirkung von UV-Strahlen vermeiden

(10). Kann der versiegelte Stecker repariert werden?

Reparierbar: Dichtung austauschen, Kontakte reinigen und wieder festziehen

Nicht reparierbar: Gesprungenes Gehäuse, beschädigte interne Schaltkreise

Empfehlung: Bei starker Beschädigung direkt austauschen, um Sicherheitsrisiken zu vermeiden

6. Mehrere Schlüsselindikatoren: Bringen Sie Ihnen bei, den richtigen abgedichteten Steckverbinder auszuwählen

In Bereichen wie der industriellen Automatisierung, Fahrzeugen mit neuer Energie und elektronischen Geräten für den Außenbereich wirkt sich die Wahl abgedichteter Steckverbinder direkt auf die Zuverlässigkeit und Lebensdauer der Geräte aus. Eine falsche Wahl kann zu einem Versagen der Wasserdichtigkeit, einer Signalunterbrechung und sogar zu Sicherheitsrisiken führen. Wie kann man angesichts der großen Produktvielfalt auf dem Markt schnell den am besten geeigneten abgedichteten Steckverbinder ermitteln? Der Schlüssel liegt im Verständnis von fünf Kernindikatoren: Schutzart, Materialeigenschaften, elektrische Leistung, mechanische Festigkeit und Anpassungsfähigkeit an die Umwelt. Die Wahl des richtigen abgedichteten Steckverbinders senkt nicht nur die Wartungskosten, sondern gewährleistet auch einen langfristig stabilen Betrieb der Ausrüstung.

Erstens ist die Schutzart das erste Kriterium für abgedichtete Steckverbinder. IP67 steht für Staubdichtigkeit und vorübergehende Wasserdichtigkeit und ist für die meisten Outdoor-Geräte geeignet. IP68 hält einem langfristigen Unterwasserbetrieb stand und wird häufig bei der Tiefseeerkundung oder im Tiefbau eingesetzt; und IP69K halten Hochdruck- und Hochtemperatur-Wasserspülungen stand und sind die bevorzugte Wahl für Lebensmittelverarbeitungs- und Chemiegeräte. Handelt es sich bei der Anwendung um Salzsprühnebel oder korrosive Gase, sollte zusätzlich auf die chemische Beständigkeit des Materials geachtet werden.

Die Wahl des Materials bestimmt direkt die Lebensdauer des Steckverbinders. Technische Kunststoffe (z. B. PA66) für das Gehäuse bieten sowohl geringes Gewicht als auch Korrosionsbeständigkeit, während Metallgehäuse (z. B. Edelstahl) besser für Umgebungen mit Stößen und hohen Temperaturen geeignet sind. Auch das Material des Dichtrings ist entscheidend: Silikonkautschuk ist hitzebeständig und für die Automobilelektronik im Motorraum geeignet; Fluorkautschuk ist ölbeständig und chemikalienbeständig, was ihn zur idealen Wahl für chemische Geräte macht; und EPDM-Gummi ist mit seiner hervorragenden Alterungsbeständigkeit ein Standard für Außenbeleuchtung.

Die elektrische Leistung sorgt für eine stabile Signalübertragung. Der Nennstrom und die Nennspannung müssen den Geräteanforderungen entsprechen, um eine Überhitzung aufgrund von Überlastung zu vermeiden. Der Kontaktwiderstand sollte so gering wie möglich sein (typischerweise <10 mΩ). Insbesondere bei der Übertragung hochfrequenter Signale können vergoldete oder versilberte Kontakte die Zuverlässigkeit deutlich verbessern. Der Isolationswiderstand sollte über 100 MΩ liegen, um Leckagerisiken vorzubeugen. Steckverbinder mit EMI-Abschirmung sind für sensible Signale in der Fahrzeugkommunikation oder der industriellen Automatisierung unerlässlich.

Die mechanische Festigkeit bestimmt die Haltbarkeit eines Steckverbinders in rauen Umgebungen. Die Anzahl der Steck- und Ziehzyklen ist ein wichtiger Indikator, wobei industrietaugliche Steckverbinder typischerweise mehr als 5.000 Steck- und Ziehzyklen ohne Ausfall erfordern. In Umgebungen mit starken Vibrationen (z. B. in der Automobil- und Luftfahrtindustrie) sind Konstruktionen mit Gewindeverriegelung zuverlässiger als standardmäßige Schnappkonstruktionen. Darüber hinaus sollte die Kabelbefestigungsmethode berücksichtigt werden, um zu verhindern, dass interne Lötverbindungen aufgrund langfristiger Vibrationen brechen.

Schließlich ist die Anpassungsfähigkeit an die Umwelt ein umfassender Gesichtspunkt bei der Produktauswahl. Weittemperatur-Steckverbinder (-40 °C bis 125 °C) eignen sich für extrem kalte oder hohe Umgebungstemperaturen. Außenumgebungen mit starker UV-Strahlung erfordern UV-beständige Materialien (z. B. schwarze PBT-Gehäuse). In Chemieanlagen oder Küstengebieten können korrosionsbeständige Edelstahlgehäuse gepaart mit Fluorkautschukdichtungen die Lebensdauer effektiv verlängern.

Bei der Auswahl eines Steckverbinders wird empfohlen, diese fünf Schlüsselindikatoren anhand des jeweiligen Anwendungsszenarios miteinander zu vergleichen. Beispielsweise erfordern Hochspannungssysteme in Fahrzeugen mit neuer Energie den Schutzgrad IP67/IP69K, Silikondichtungen, vergoldete Kontakte und vibrationsfeste Designs; während bei der Schiffsausrüstung salzsprühbeständige Edelstahlgehäuse und Fluorkautschukdichtungen im Vordergrund stehen. Die Konsultation von Herstellerdatenblättern und Musterprüfungen (z. B. Luftdichtheit sowie Zyklen bei hohen und niedrigen Temperaturen) sind wichtige Schritte zur Überprüfung der Leistung.

Fünf Schlüsselindikatoren für die Auswahl abgedichteter Steckverbinder

(1) Schutzart (IP-Code)

Kernfrage: Muss es staubdicht, wasserdicht oder chemikalienbeständig sein?

IP67: Staubdicht, kurzzeitiges Eintauchen in Wasser (1 Meter Tiefe, 30 Minuten)

IP68: Langzeitwasserdicht (Tiefe und Zeit vom Hersteller festgelegt)

IP69K: Wasserabwaschung mit hohem Druck und hoher Temperatur (geeignet für Lebensmittel- und Chemiegeräte)

Besonderer Schutz: z. B. Salznebel (Schiffe), Öl (Industriemaschinen)

Auswahlempfehlung: Outdoor-Geräte müssen mindestens IP67, für raue Umgebungen IP68/IP69K erfüllen.

(2) Materialauswahl

1) Gehäusematerial Technische Kunststoffe (PA66, PPS): leicht, korrosionsbeständig, geeignet für die allgemeine Industrie. Metalle (Edelstahl, Aluminiumlegierung): schlagfest, hochtemperaturbeständig, geeignet für Automobil und Luftfahrt.

2) Dichtringmaterial Silikonkautschuk (VMQ): hochtemperaturbeständig (-60°C~200°C), geeignet für Automobilelektronik Fluorkautschuk (FKM): ölbeständig und chemikalienbeständig, geeignet für Chemie- und Marineanwendungen EPDM-Kautschuk: ozonbeständig, geeignet für den langfristigen Außeneinsatz Auswahlempfehlungen: Wählen Sie Silikon für Hochtemperaturumgebungen und Fluorkautschuk für chemisch korrosive Umgebungen.

(3). Elektrische Leistung

Schlüsselparameter:

Nennstrom/-spannung: Überlastung und Wärmeentwicklung vermeiden (z. B. müssen Kfz-Hochspannungsanschlüsse 12 V/24 V oder höher unterstützen).

Kontaktwiderstand: geringer Widerstand (<10 mΩ) zur Gewährleistung der Signalstabilität

Isolationswiderstand: >100 MΩ (Anti-Leckage)

Schirmungsleistung: Steckverbinder mit EMI-Abschirmung eignen sich für hochfrequente Signale (z. B. Kommunikation im Fahrzeug)

Auswahlempfehlungen: Wählen Sie vergoldete/versilberte Kontakte für Hochstromszenarien, und für eine präzise Signalübertragung ist ein Abschirmungsdesign erforderlich.

(4). Mechanische Festigkeit

Schlüsselindikatoren:

Stecklebensdauer: Steckverbinder in Industriequalität erfordern in der Regel mehr als 5.000 Steck- und Steckzyklen

Vibrations-/Schockfestigkeit: Automobil- und Luftfahrtanwendungen müssen den relevanten Normen entsprechen (z. B. ISO 16750)

Verriegelungsmethode: mit Gewinde (hohe Zuverlässigkeit), aufsteckbar (schnelle Installation)

Auswahlempfehlungen: Wählen Sie eine Gewindesicherung für Vibrationsumgebungen und langlebige Modelle für häufiges Ein- und Ausstecken.

(5). Umweltanpassungsfähigkeit

Zu berücksichtigende Umweltfaktoren:

Temperaturbereich: Industriequalität (-40 °C bis 125 °C), Automobilqualität (-40 °C bis 150 °C)

Chemische Beständigkeit: Wählen Sie Fluorkautschuk oder Spezialkunststoffe für den Kontakt mit Ölen, Säuren und Laugen.

UV-Beständigkeit: Wählen Sie für eine langfristige Außenbewitterung UV-beständige Materialien (z. B. schwarzes PBT-Gehäuse).

Auswahlempfehlungen: Wählen Sie Materialien mit breitem Temperaturbereich für Umgebungen mit extremen Temperaturen und korrosionsbeständige Beschichtungen für chemische Umgebungen.

Fordern Sie noch heute einen Anruf an